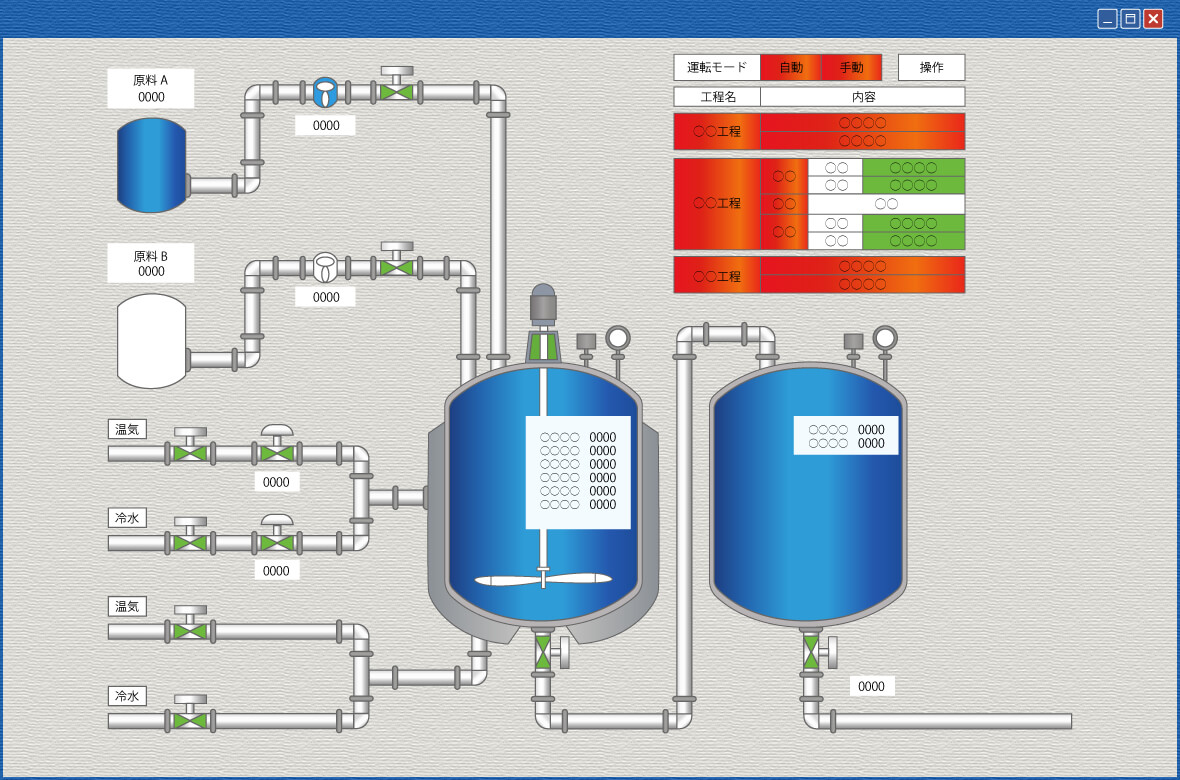

SCADA監視システム

中央監視にSCADA、フィールド領域にPLCを設置し、監視制御システムを構築することで製造設備の監視および制御を行います。

SCADAにより、対象となる製造装置等を監視・制御しながら設備全体のデータを収集・蓄積することで製造現場の見える化を行い、スマート工場を推進します。日本電技では、プラントやインフラ等の大規模な監視システムはもちろん、お客様のご要望や装置の規模に合わせて、最適で機能的なシステムを構築します。

対応業界

-

食品

-

薬品

-

化学

-

上下水道設備

※その他の業界でも対応可能です。

当社の特徴

- 専門エンジニアが要件定義を行い、仕様設計から製作、納入前検査、現地調整まで一貫して請け負い可能です。

- 納入前のシステムデバッグ作業により、現地での修正作業や切替作業の時間短縮を図ります。

- 軽微な追加修正作業にも柔軟に対応し、機能維持に必要な保守業務も請け負います。

- 既存システムの調査を行い更新計画の提案やシステム改修、改善への計画・立案を行い、お客様が必要とするシステムを構築します。

- フィールド領域で制御を担うPLCと連携することで、管理・監視・制御までトータルでシステム構築が可能です。

導入効果

- 製造設備の操業管理・監視制御の一元化によりオペレーション業務を効率化。

- 実績管理やデータの帳票化等の管理機能の充実化。

- データ収集・分析による、設備の予防保全、予兆診断、品質向上。

- オープンシステムの構築により、短納期かつ低価格で柔軟にシステム変更が可能。

お客様導入事例

化学製品製造工場

既存の生産装置に搭載されているPLCをネットワーク連携し、汎用監視アプリケーションであるSCADAを使用し、生産ラインの稼働状況を一元管理する監視制御システムを構築しました。システム稼働後も、段階的に収集データの帳票化や工程毎の管理点数を追加し、予防保全・予兆診断機能を追加しました。

導入前

- 保全担当者が定期巡回により生産装置の稼働状況を目視管理し、検針データを紙帳票に転記することで運転管理を行っていました。

- 生産ラインごとに設備オペレーターを配置し、トラブル対応を行っていました。

導入後

- 稼働状況の一元管理により、各ラインの運転状況が見える化され、異常発生時の早期発見や製品不良率の傾向を監視することが可能になりました。

- 稼働状況のトレンド表示機能により出来高等の把握が可能になりました。

SCADAの運用イメージ

-

状態監視

設備の稼働状況の見える化により、リアルタイムで稼働状況の把握が可能です。

-

監視制御

工場の生産ラインを遠隔監視します。遠隔監視用PCにより設備の設定や制御を実現します。

-

予防保全・予兆診断

設備異常時のトレンドデータを活用し、設備の故障原因と発生数の分析を行うことで、異常時の傾向を把握し、予防保全を実施します。

-

SCADA×IoT

収集データを分析し、分析結果に基づいて生産に関する制御・チューニングにより品質向上を目指します。

ソリューション

ご要望に応じて計装技術を活用した自動化、省力化、機械化のアプローチを提案します。

ご相談の流れ

-

STEP.01

お問い合わせ

-

STEP.02

お電話・

オンライン ミーティング -

STEP.03

現場訪問・

詳細ヒアリング -

STEP.04

ご提案・お見積り

工場でのお困りごと、自動化システムの構築、産業用ロボットの導入などお気軽にご相談ください。