見える化による運用改善

設備の稼働状況や関連設備の計測データを見える化して、分析することでボトルネックとなる部分を把握し、改善ポイントの洗い出しを行います。改善取組による状況の変化など、データをもとに比較検証を行い運用や制御改善のPDCAを回し、最適化支援をします。データを見える化することで作業員の意識向上にもつながり、操業の最適化を支援します。

対応業界

-

食品

-

薬品

-

化学

-

自動車・輸送機器

※その他の業界でも対応可能です。

当社の特徴

- 見える化によって洗い出された課題を解決するため、設備・制御に対する改善のシステム構築等を提案します。

- 検証に必要なアナログデータの収集や管理方法等、工場設備全体のデータ連携を考慮したシステム構築が可能です。

- 運用面のみならず、監視・制御・管理機能を追加した総合監視システム等の構築も可能です。

- 検証データをもとに改善活動を支援します。

導入効果

- 収集データから製造に影響を与える要素を特定し、制御改善することで製品品質が向上。

- 故障原因の特定により、ボトルネックを解消。

- 次工程への切り替え作業の効率化。

- 制御チューニングによるエネルギーコスト削減。

お客様導入事例

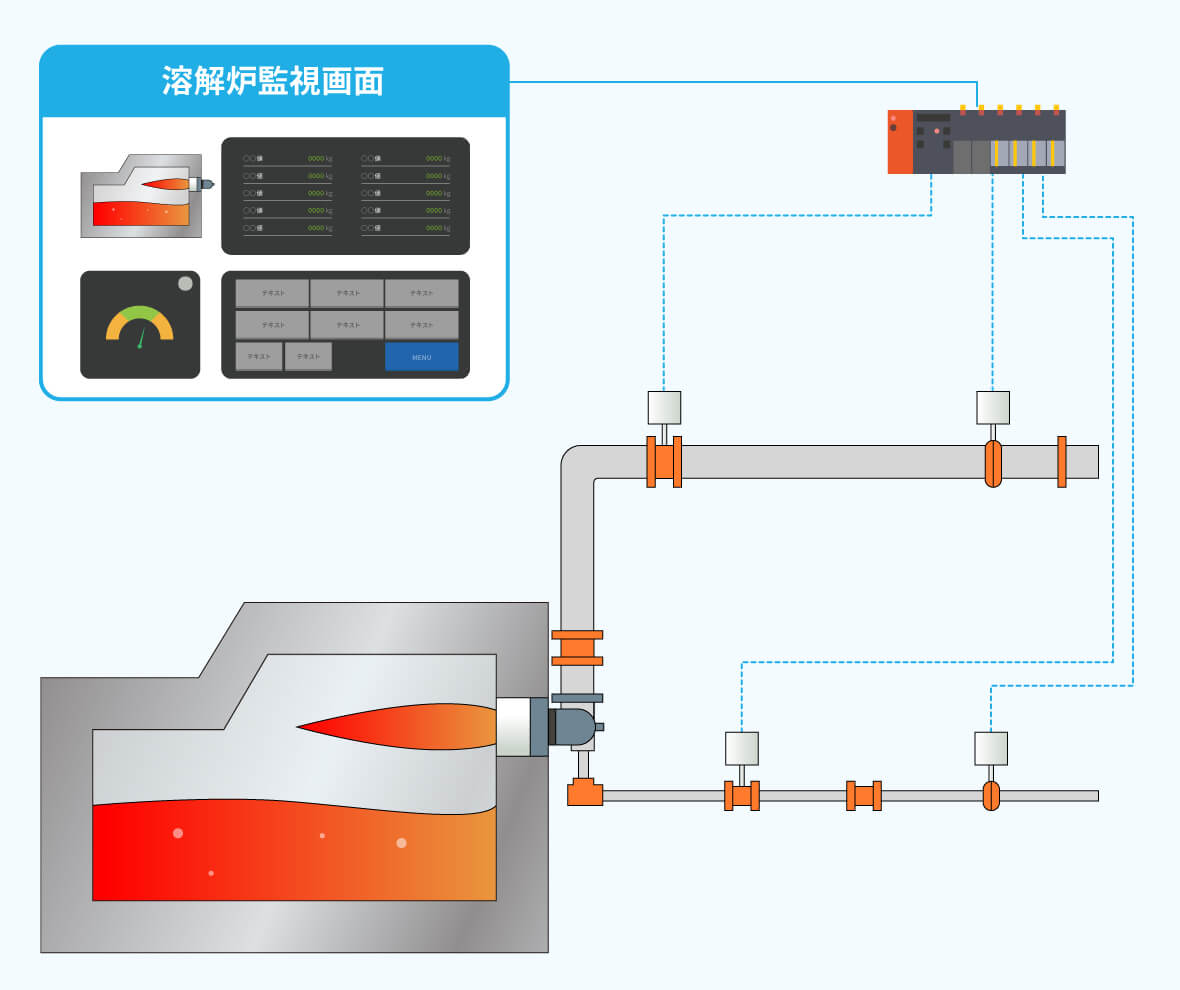

輸送機器メーカー 溶解保持炉の運用改善

ダイカストマシン用溶解保持炉の燃焼状況を見える化するため、空気とガスの流量計を設置し、計測値を基に空燃比をリアルタイムで自動演算するシステムを構築しました。演算結果を表示・記録し、適切な空燃比管理と適時調整を行うことで、品質向上と省エネ化を実現しました。

改善前

- 作業員が携帯型の酸素濃度計で残存O2を測定し、空燃比を算出していました。

- 作業員が手動でバルブ調節を行い、燃料ガスを調整していました。

改善後

- 使用ガスと炉内温度に応じた適切な空燃比の管理、記録、運用による省エネ化を実現しました。

- 適時調整による品質の向上と業務効率化が図れました。

その他の実績

-

製造工程

バッチ工程における製造工程を見える化し、作業員のスキルによって発生していた品質のばらつきやレシピの設定ミスを防止しました。

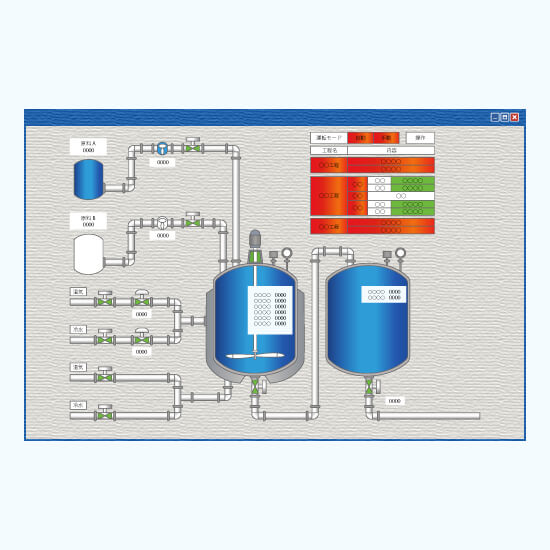

-

精製水製造設備

設備廻りの装置の稼働状況の他、温度・導電率・TOCデータを集約します。中央監視盤により工程の一元管理を実現しました。

ソリューション

ご要望に応じて計装技術を活用した自動化、省力化、機械化のアプローチを提案します。

ご相談の流れ

-

STEP.01

お問い合わせ

-

STEP.02

お電話・

オンライン ミーティング -

STEP.03

現場訪問・

詳細ヒアリング -

STEP.04

ご提案・お見積り

工場でのお困りごと、自動化システムの構築、産業用ロボットの導入などお気軽にご相談ください。